碳鋁復(fù)合吸波材料三級(jí)乳化機(jī)

所謂吸波材料惊钮,指能吸收或者大幅減弱投射到它表面的振動(dòng)波能量的一類(lèi)材料访芙。常用吸波材料種類(lèi)很多,包括可吸收電磁波的石墨计员、鐵氧體薯替、碳化硅、導(dǎo)電聚合物汪仰,和可吸收機(jī)械波的有機(jī)纖維材料揩墓、無(wú)機(jī)纖維材料吆视、泡沫材料和吸波建筑材料等典挑。但上述聲波吸波材料對(duì)強(qiáng)噪聲的消聲效果差,而且使用壽命較短啦吧,易變形您觉,安全性差拙寡,上述電磁波吸波材料的吸波效果密度大,高溫特性差等問(wèn)題琳水。目前仍未能得到一種綜合性能**肆糕,且對(duì)電磁波和聲波均有較高的吸收率的吸波材料。

為解決現(xiàn)有技術(shù)的存在的技術(shù)問(wèn)題在孝,本發(fā)明提出一種碳鋁復(fù)合吸波材料及其制備方法诚啃。為實(shí)現(xiàn)上述碳鋁復(fù)合吸波材料方案,本發(fā)明提供了一種碳鋁復(fù)合吸波材料的制備方法私沮,具體包括以下步驟:

方案采用碳納米管與鋁合金為主要原料始赎。其中,碳納米管的添加仔燕,一方面在熔煉過(guò)程中增加了熔體粘度造垛,使熔煉過(guò)程無(wú)需添加增粘劑,另一方面可以明顯提高鋁合金的比強(qiáng)度低腕,尤其碳納米管表面的化學(xué)鍍金屬層杰泡,可改善碳納米管與鋁合金的相容性和結(jié)合強(qiáng)度,進(jìn)一步提高鋁合金基體的強(qiáng)度颖怕,在相同應(yīng)用條件下朋丢,材料強(qiáng)度的提高可以提供更高的孔隙率,進(jìn)而增大聲波在材料內(nèi)部傳輸距離剔撮。同時(shí)频咨,分布在鋁合金表面的碳納米管具有納米級(jí)開(kāi)放的孔隙結(jié)構(gòu),使多孔鋁合金材料具備更高的孔隙表面積秦砌。以上兩方面共同作用埃账,使聲波在材料內(nèi)部傳播的過(guò)程更長(zhǎng),從而將更多的振動(dòng)能轉(zhuǎn)變?yōu)闊崮懿⒈徊粩嘞木模瑥亩玫礁训奈ㄐЧ?br />

同時(shí)唱棍,本發(fā)明提供的碳鋁復(fù)合吸波材料在多孔鋁合金基體中引入了碳納米管。碳納米管*的比表面積和高比例表面原子守譬,容易造成入射波的多重散射估喷;大量的晶體缺陷和懸掛鍵使碳納米管中形成固有電矩,在磁場(chǎng)中容易形成取向極化澈灼,增加材料的介電損耗竞川。量子尺寸效應(yīng)使電子的能級(jí)**,分散后的能級(jí)間隔處為微波的吸收提供了新的通道叁熔。由于小尺寸效應(yīng)委乌、表面效應(yīng)、量子尺寸效應(yīng)和宏觀量子隧道效應(yīng)的共同作用,使碳納米管表現(xiàn)出**的的吸波性能遭贸,引入碳納米管的多孔鋁合金基體也被賦予優(yōu)異的吸波性能戈咳。

具體實(shí)施方式

下面結(jié)合實(shí)施例對(duì)本發(fā)明進(jìn)行更詳細(xì)地說(shuō)明。

實(shí)施例1

將2024鋁合金8kg裝入清理干凈的感應(yīng)爐內(nèi)壕吹,在氬氣保護(hù)條件下著蛙,加熱至710℃,待冷料全部熔化后耳贬,扒出凈熔體表面的浮渣踏堡。將爐溫降至700℃,通入0.2%~0.4%六氯乙烷精煉劑進(jìn)行爐內(nèi)精煉咒劲。精煉完成后囤檐,扒凈熔體表面浮渣。

對(duì)上述鋁合金熔體進(jìn)行機(jī)械攪拌甜湾,攪拌速度為200rpm膊护。采用噴粉的方式,以氬氣為載體兜充,將2kg制備的表面化學(xué)鍍鎳磷合金的碳納米管(碳含量50wt.%)均勻送入熔體內(nèi)部淋渤。

待加料完成且化學(xué)鍍碳納米管*浸潤(rùn)后,對(duì)熔體進(jìn)行以超聲分散雄睦,并按順序以1000rpm攪拌20min荷十,以600rpm攪拌10min,以1000rpm攪拌20min娇裁,以600rpm攪拌10min从秃,通過(guò)機(jī)械攪拌配合超聲處理,使碳納米管均勻分散在鋁合金熔體中荞篙,此時(shí)隨著碳納米管的加入和分散泽衬,熔體粘度逐漸升高。然后提高攪拌速度至1500rpm殿姑,采用噴粉的方式將100g氫化鈦發(fā)泡劑(經(jīng)300℃預(yù)熱2h)迅速分散在熔體中發(fā)泡树碱,攪拌均勻后移出攪拌器,待鑄塊隨爐自然冷卻凝固后变秦,取出鑄塊經(jīng)機(jī)械加工成榜,即得到碳鋁復(fù)合吸波材料。

經(jīng)檢測(cè)實(shí)施例1制備得到的吸波材料孔隙率約91%蹦玫,取直徑5cm赎婚,厚3cm的樣品做吸波性能測(cè)試,對(duì)200Hz的低頻噪音的吸波系數(shù)約0.6樱溉。

對(duì)照例

將2024鋁合金8kg裝入清理干凈的感應(yīng)爐內(nèi)挣输,在氬氣保護(hù)條件下纬凤,加熱至710℃,待冷料全部熔化后歧焦,扒出凈熔體表面的浮渣。將爐溫降至700℃肚医,通入0.2%~0.4%六氯乙烷精煉劑進(jìn)行爐內(nèi)精煉绢馍。精煉完成后,扒凈熔體表面浮渣肠套。

對(duì)上述鋁合金熔體進(jìn)行機(jī)械攪拌歇肖,攪拌速度為200rpm,同時(shí)向熔體中加入單質(zhì)Ca日俱,加料完成后對(duì)熔體進(jìn)行以超聲分散役寡,并按順序以1000rpm攪拌20min,以600rpm攪拌10min款拣,以1000rpm攪拌20min超棚,以600rpm攪拌10min,通過(guò)機(jī)械攪拌配合超聲處理朋傲,使CaAl2和CaAl4充分分散在鋁熔體中应惠。然后增大攪拌速度至1500rpm,采用噴粉的方式將100g氫化鈦發(fā)泡劑(經(jīng)300℃預(yù)熱2h)迅速分散在熔體中發(fā)泡昨跺,攪拌均勻后移出攪拌器天尤,待鑄塊隨爐自然冷卻凝固后,取出鑄塊經(jīng)機(jī)械加工发娶,即得到泡沫鋁材料擦钾。

一種碳鋁復(fù)合吸波材料的制備方法,具體包括以下步驟: (1) 通過(guò)表面化學(xué)鍍處理抽碌,使碳納米管表面包覆金屬單質(zhì)或合金悍赢,得到化學(xué)鍍碳納米 管; (2) 采用噴粉的方式將步驟(1)得到的表面包覆金屬單質(zhì)或合金的化學(xué)鍍碳納米管加 入到熔融的鋁合金中货徙,攪拌分散泽裳,使化學(xué)鍍碳納米管均勻分散在鋁合金熔體中; (3) 向步驟(2)得到的鋁合金熔體中加入發(fā)泡劑破婆,攪拌使發(fā)泡劑均勻分布涮总,然后迅速澆 注在準(zhǔn)備好的模具中,自然冷卻后即得到碳納米管復(fù)合的泡沫鋁吸波材料祷舀; (4) 對(duì)上述碳納米管復(fù)合的泡沫鋁吸波材料進(jìn)行表面陶瓷化處理瀑梗,即得到碳鋁復(fù)合吸波材料。

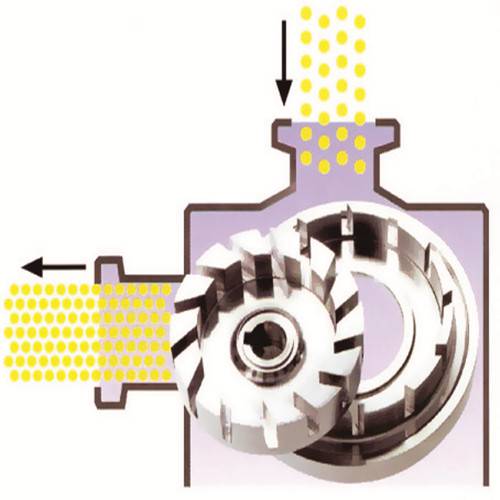

GRS20002000系列三級(jí)乳化機(jī)

三級(jí)高剪切乳化機(jī)器裳扯,主要用于微乳液及超細(xì)懸乳液的生產(chǎn)抛丽。由于工作腔體內(nèi)三組分散頭(定子+轉(zhuǎn)子)同時(shí)工作谤职,乳液經(jīng)過(guò)高剪切后,液滴更細(xì)膩亿鲜,粒徑分布更窄允蜈,因而生成的混合液穩(wěn)定性更好。三組分散頭均易于更換竹肚,適合不同工藝應(yīng)用帆田。該系列中不同型號(hào)的機(jī)器都有相同的線速度和剪切率,非常易于擴(kuò)大規(guī)墓床化生產(chǎn)般蚪。也符合CIP/SIP清潔標(biāo)準(zhǔn),適合食品及醫(yī)藥生產(chǎn)区糟。

高的轉(zhuǎn)速和剪切率對(duì)于獲得超細(xì)為懸浮乳液是重要的恶稼。根據(jù)一些行業(yè)特殊要求,其剪切速率可以超過(guò)15000rpm潮兼,轉(zhuǎn)子速度可以達(dá)到44m/s沪蜕。在該速度范圍內(nèi),由剪切力所造成的湍流結(jié)合專(zhuān)門(mén)研制的電機(jī)可以使粒徑范圍小到納米級(jí)始树。剪切力更強(qiáng)昔永,乳液的粒徑分布更窄。

碳鋁復(fù)合吸波材料三級(jí)乳化機(jī)

具體成交價(jià)以合同協(xié)議為準(zhǔn)

具體成交價(jià)以合同協(xié)議為準(zhǔn)

優(yōu)享會(huì)員·8年

優(yōu)享會(huì)員·8年